Содержание

- Эльборовый инструмент

- Эльборовый инструмент

- Алмазный инструмент

- Купить продукцию от Эскада

- Эльборовые круги

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

- 5. ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ И ОРГАНИЗАЦИИ РАБОЧИХ МЕСТ

- 4. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ, ЗАГОТОВКАМ, ПОЛУФАБРИКАТАМ

- Маркировка шлифовальных кругов – подробно о характеристиках!

- 7. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

- Черт.3

- 9. КОНТРОЛЬ ВЫПОЛНЕНИЯ ТРЕБОВАНИЙ БЕЗОПАСНОСТИ

Эльборовый инструмент

Для финишного шлифования в ряде случаев целесообразно применение в качестве абразивного материала кубического нитрида бора (эльбора).

По сравнению с абразивным и алмазным инструментом шлифовальные круги из эльбора имеют ряд преимуществ: повышенную режущую способность и ее постоянство в процессе длительной эксплуатации, отсутствие засаливания, что исключает необходимость в периодической правке кругов, высокую стойкость рабочего профиля, обеспечивающего получение деталей с высокой размерной и геометрической точностью, меньшее тепловыделение в процессе работы, что способствует повышению чистоты обрабатываемой поверхности и точности деталей вследствие исключения тепловых деформаций.

https://www.youtube.com/watch?v=ytcopyrightru

Инструмент из эльбора особенно эффективен при шлифовании высоколегированных конструкционных, инструментальных и быстрорежущих сталей, легированных ванадием, кобальтом, молибденом; нержавеющих и жаропрочных сталей и сплавов, которые отличаются высокой абразивной износостойкостью и плохо обрабатываются абразивным инструментом из электрокорунда и карбида кремния.

Шлифовальные круги из эльбора характеризуются концентрацией эльбора в рабочем слое круга, зернистостью, связкой и твердостью.

Выбор концентрации эльбора в круге зависит от физикомеханических свойств обрабатываемого материала, вида шлифования и требований к чистоте обрабатываемой поверхности. Повышение концентрации эльбора в круге способствует повышению чистоты поверхности.

Зернистость инструмента из эльбора выбирается в зависимости от требований к чистоте обрабатываемой поверхности. Инструмент из эльбора изготовляется на керамической, органической и металлической связках.

Круги на органической связке более эластичны, обеспечивают получение лучшей микрогеометрии поверхности и применяются для чистового шлифования и заточки.

При организации комплексно-механизированных цехов должна быть проработана возможность применения на ряде финишных операций инструмента из эльбора.

Предусматривая внедрение эльбора, необходимо учитывать, что показатели работы шлифовальными кругами из эльбора (размерная и геометрическая точность обработки, производительность, стойкость, удельный расход эльбора) зависят от состояния станочного оборудования, его жесткости и виброустойчивости, а также от наличия автоматической подачи инструмента (продольной, поперечной и на глубину).

Шлифование инструментом из эльбора применяется в промышленности сравнительно недавно, и оптимальные параметры процесса не имеют достаточного научного обоснования и необходимой регламентации, особенно это относится к режимам резания. В качестве рекомендуемых могут быть использованы приведенные в табл. 25 режимы шлифования для кругов на керамической и органической связках.

При работе кругами из эльбора рекомендуется применять смазочно-охлаждающие жидкости: минеральные и водорастворимые масла, эмульсии, а также водные растворы солей с ингибиторами для предупреждения коррозии деталей. При работе без смазочно-охлаждающих жидкостей следует уменьшать в 1,5— 2 раза глубину шлифования.

При правильно выбранной характеристике круга и режима шлифования режущие свойства инструмента из эльбора практически не изменяются, круги не засаливаются, не затупляются и не требуют правки для восстановления режущих свойств.

Правку шлифовальных кругов на керамической связке осуществляют алмазным инструментом (алмазный карандаш или монокристаллы алмаза), а кругов на органической связке — абразивными брусками или кругами из зеленого карбида кремния твердостью СМ2—С1 и зернистостью 5—16 (зернистость бруска выбирается на один номер меньше зернистости круга из эльбора).

Кроме финишного шлифования, инструмент из эльбора находит применение для хонингования отверстий и суперфиниширования наружных поверхностей. Монокристаллы эльбора Р находят применение для операции тонкого растачивания и обтачивания стальных и чугунных деталей.

Эльборовый инструмент достиг своей большой популярности за счет прочности материала, их которого он производится. Эльбор по плотности и твердости почти приравнивается к алмазу, но при этом он стоит дешевле алмазных инструментов. В этой статье мы рассмотрим подробно такие орудия, опишем их виды и основные их параметры, а также расскажем, где выгодно покупать инструменты из эльбора.

Прежде всего такие инструменты предназначены для шлифования. Они используются как элементы и части шлифовальных машин и как самостоятельное орудие для шлифования. Кроме того, инструменты из такого материала являются отличным орудием для заточки деталей, предметов.

https://www.youtube.com/watch?v=https:v1HNB5ZuoJo

Эльбор, как сырье для абразивных инструментов, представляет собой смесь нитрида бора с керамической связкой, где также присутствуют примеси лития. Таким образом эльборовый инструмент раз в пять тверже других видов абразивных инструментов — кроме алмазных изделий, — и при этом имеет более длительный срок эксплуатации.

Также характерной особенностью таких орудий, является более мягкая шлифовка поверхностей деталей.

Самым часто встречаемым и используемым в промышленных целях инструментом из эльбора является круг для шлифования. Эльборовый шлифовальный круг может использоваться для идеального выравнивания поверхности как охлажденных, так и раскаленных металлов. Такой эльборовый инструмент чаще всего используется для финальной обработки изделия.

Благодаря своей октаэдрической структуре сырья, эльборовый инструмент в виде бруска совершает шлифование и затачивание предметов более мягко и плавно, чем, например, алмазные изделия, исключая риск нежелательных рисок-полосок. Эльборовые бруски могут доводить поверхность изделий до зеркального состояния.

- имеет очень твердую плотную структуру. Эльбор раз в пять тверже, чем остальные материалы, применяющиеся для шлифования (кроме алмаза);

- эльборовый инструмент стоит дешевле инструментов алмазных, это помогает существенно экономить бюджет компаний производителей;

- такой вид абразивного орудия имеет большой срок эксплуатации;

- благодаря особой структуре эльбора, такой инструментарий имеет свойство более мягкой шлифовки и заточки, чем алмазные изделия. Благодаря этому параметру исключается риск брака в изделии во время его заточки или шлифовки.

Все эти преимущества сыграли значительную роль в популярности применения данного инструментария в промышленных целях, особенно широко его используют в станкостроении и машиностроении.

- В нашем перечне изделий вы найдете тот вид и тип, который вам подходит, благодаря разнообразию нашего ассортимента товаров из эльбора.

- Благодаря большому опыту работы с крупными промышленными производствами мы имеем хорошо налаженную систему изготовления такого инструментария, а также на наших складах имеются различные виды такого товара. Поэтом мы готовы в максимально сжатые сроки выполнить любой оптовый заказ.

- Мы предлагаем вам наилучшее в городе соотношение цены и качества при покупке изделий из эльбора.

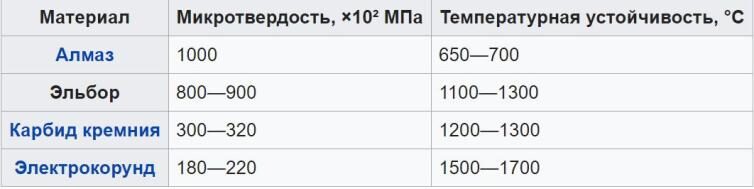

Эльбор менее твердый материал, чем алмаз, но обладает более высокой температурной устойчивостью (1100…1200°С против 600…650°С у алмаза)и химической инертностью, тогда как алмаз при высокой температуре а зоне шлифования активно реагирует с железом. Такая разница в свойствах определила и различные области применения эльборовых и алмазных шлифовальных кругов.

Круги на основе эльбора применяют при шлифовании деталей из различных сталей: подшипниковых, штамповых, инструментальных, сложнолегированных, азотированных и цементированных. Особенно эффективны эльборовые круги при шлифовании быстрорежущих сталей, содержащих вольфрам, ванадий, молибден, кобальт в виде соединений высокой твердости, в ряде случаев превосходящей твердость традиционного абразивного материала – электрокорунда

Высокопористые эльборовые круги АЭРОБОР® позволили расширить область эффективного применения шлифовального инструмента. В частности обработка сплавов на основе никеля, широко используемые в аэрокосмической технике, а также стали НRC 40-50. Получены высокие результаты при обработке методом шлифования специальных износостойких покрытий – плазменных, детонационных, хрома и закаленного чугуна.

Широкое применение кругов из эльбора получило в таких отраслях, как: машиностроительная, автомобильная, подшипниковая, авиационная, станкостроительная, производство зубчатых колес, винтовых пар качения.

Алмазные круги применяются в машиностроении, главным образом, в инструментальном производстве для шлифования и заточки твердосплавного режущего инструмента.

Кроме того, алмазные круги используют для шлифования различных твердосплавных деталей: пуансонов и матриц, штампов и прессформ, прокатных валков, калибров, фильер.

Эльборовый инструмент

Эльборовые шлифовальные круги используются для чистового высокопроизводительного шлифования плоских, цилиндрических и фасонных поверхностей ответственных деталей из труднообрабатываемых материалов (закаленных конструкционных и инструментальных сталей, жаропрочных никелевых сплавов и т.д.).

https://www.youtube.com/watch?v=ytadvertiseru

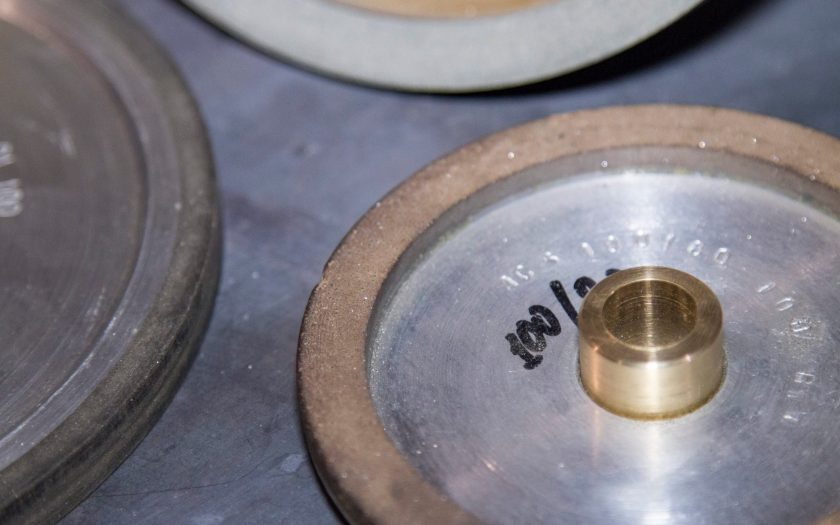

Эльборовый шлифовальный круг содержит корпус 1, рабочий слой из эльбора 2 и вспомогательный слой 3 из микрокристаллического корунда. Шлифовальный круг работает следующим образом. Шлифование деталей выполняется рабочим слоем 2 из эльбора, в ходе чего этот слой изнашивается.

При достижении полного износа рабочего слоя 2 в работу вступает вспомогательный рабочий слой 3 из микрокристаллического корунда, который позволяет довести обработку поверхности детали до конца без ущерба качеству, а затем произвести смену инструмента. Таким образом, заявленная полезная модель по Эльборовый шлифовальный круг содержит корпус 1, рабочий слой из эльбора 2 и вспомогательный слой 3 из микрокристаллического корунда.

Известен из уровня техники эльборовый шлифовальный круг на керамической связке, состоящий из эльборосодержащего рабочего слоя и корпуса (ГОСТ 17123-79 Круги эльборовые шлифовальные. Типы и основные размеры, стр. 2-8).

Толщина эльборосодержащего рабочего слоя, которая может быть от 5 до 25 мм, выбирается в зависимости от типоразмера шлифовального круга с учетом особенностей его работы и требуемого ресурса эксплуатации (ГОСТ 17123-79 Крути эльборовые шлифовальные. Типы и основные размеры, стр. 2-3).

Корпус шлифовального круга изготавливается из жеских материалов, в качестве которых могут быть использованы: абразивно-керамические композиции на основе электрокорунда или карбида кремния с плотной структурой, металл или пластмасса.

Это обусловлено необходимостью завершения процесса шлифования заранее с тем, чтобы не допустить контакта корпуса с обрабатываемой поверхностью.

Практика показывает, что необходимая величина оставшейся части эльборосодержащего слоя, например, у кругов для традиционного круглого или плоского шлифования может составлять 520% от исходной величины рабочего слоя.

Указанный недостаток в большей мере проявляется при шлифовании фасонных поверхностей деталей. Например, при шлифовании зубчатого колеса толщина эльборосодержащего слоя, который необходимо оставить после окончания обработки не должна быть меньше высоты зуба и в некоторых случаях может достигать 50% и более от исходной величины рабочего слоя.

Техническим результатом от предлагаемой полезной модели является использование всей толщины рабочего слоя из эльбора, что в свою очередь повышает ресурс работы шлифовального круга.

Поставленный технический результат достигается за счет того, что эльборовый шлифовальный круг, содержащий корпус и рабочий слой из эльбора на керамической связке, согласно полезной модели, дополнительно между рабочем слоем и корпусом содержит вспомогательный слой, выполненный из абразивного материала на основе микрокристаллического корунда на керамической связке с минимальной толщиной, составляющей 0,11 от толщины рабочего слоя.

Полезная модель поясняется графическими материалами, где на чертеже схематично изображен продольный разрез эльборового шлифовального крута (рис. 1)

Эльборовый шлифовальный круг работает следующим образом. Шлифование деталей выполняется рабочим слоем 2 из эльбора, в ходе чего этот слой изнашивается.

При достижении полного износа рабочего слоя 2 в работу вступает вспомогательный рабочий слой 3 из микрокристаллического корунда, который позволяет довести обработку поверхности детали до конца без ущерба качеству, а затем произвести смену инструмента.

https://www.youtube.com/watch?v=https:accounts.google.comServiceLogin

Отличительной особенностью микрокристаллического корунда в сравнении, например, с электрокорундом белым являются его более высокие режущие свойства. По своим физико-механическим свойствам зерно микрокристаллического корунда находится между электрокорундом белым и эльбором.

Учитывая то, что стоимость микрокристаллического корунда в несколько десятков раз ниже стоимости эльбора, то такие круги могут явиться более экономичной альтернативой эльборовому инструменту.

Указанные обстоятельства создают предпосылки для использования микрокристаллического корунда в качестве материала для вспомогательного слоя, расположенного между основным рабочем слоем и корпусом.

Роль этого слоя состоит в частичном участии в процессе шлифования после изнашивания основного слоя, что позволяет вести обработку без опасения за качество шлифованной поверхности.

Предлагаем ознакомиться Свекольная ботва заготовка на зиму

Заявленный в формуле полезной модели интервал является необходимым и достаточным для достижения в совокупности с существенными признаками формулы поставленного технического результата, что подтверждается результатами экспериментальных исследований.

При этом минимальная толщина вспомогательного слоя ограничена возможностями технологии изготовления абразивного инструмента на керамической связке и, как правило, составляет не менее 25 мм, а максимальная толщина выбирается исходя из экономической целесообразности таким образом, чтобы рост себестоимости изготовления инструмента не превышал увеличение ресурса его эксплуатации.

Экспериментальные исследования проводились при плоском шлифовании деталей из закаленной быстрорежущей стали марки Р6М5 (6002 HRC) шлифовальными кругами типоразмера 1А1 200×20×32, изготовленными по прототипу из эльбора марки ЛКВ40 зернистостью 160/125, твердостью L с толщиной рабочего слоя 5 и 20 мм, и, изготовленными по полезной модели со вспомогательным слоем из микрокристаллического корунда зернистостью F100, твердостью L с различным соотношением толщин (см. табл.).

В таблице приведены данные по количеству деталей (NД ), обработанных шлифовальным крутом, изготовленным по прототипу и по полезной модели, а также о себестоимости изготовления кругов (С). Для сравнения в таблицах приведены достигнутые технико-экономические показатели процесса шлифования с применением инструмента, изготовленного по полезной модели.

Установлено, что на технический результат оказывает влияние только наличие у эльборового круга вспомогательного слоя, а не его толщина. Ресурс работы шлифовального крута, изготовленного по полезной модели увеличивается в среднем на 13,514,9%.

При изготовлении шлифовального круга с минимально возможной толщиной вспомогательного слоя для данной характеристики, равной 2 мм, рост себестоимости изготовления инструмента составил 4,64,9%.

ТаблицаРезультаты экспериментальных исследований шлифовальных кругов, изготовленных по прототипу и по полезной моделип/пШлифовальный круг, изготовленныйТехнико-экономические показателипо прототипупо полезной моделиs, ммNд, шт.С, руб.s 1/sNд, шт.С, руб.Увеличение ресурса, %Увеличение себестоимости инструмента, %151628700,418491013,54,6251628700,818494013,58,0351628701,018497513,512,0451628701,2184103013,518,452063726100,1732274014,94,962063726100,5732291514,911,772063726101,0732310714,919,082063726101,2732335014,928,3

Дальнейшее увеличение толщины вспомогательного слоя не оказало влияния на технический результат, а привело лишь к росту себестоимости изготовления шлифовального круга. Существенное превышение себестоимость и по сравнению с увеличением ресурса, имели шлифовальные круги и с толщиной вспомогательного слоя1,0 от толщины рабочего слоя.

Эльборовый шлифовальный круг, содержащий корпус и рабочий слой из эльбора на керамической связке, отличающийся тем, что он дополнительно содержит вспомогательный слой, выполненный из абразивного материала на основе микрокристаллического корунда на керамической связке, расположенный между рабочим слоем и корпусом, толщиной, составляющей 0,1…1,0 от толщины рабочего слоя.

В отличие от других минералов, в нем сочетаются прочность, высокая теплостойкость, а также инертность к стали. Благодаря данным свойствам он является самым эффективным материалом с широкой сферой применения. Отрезные диски используются для обработки железоуглеродистых сплавов, фасонных поверхностей и малых отверстий.

Алмазный инструмент

https://www.youtube.com/watch?v=https:i5EB6e95Gtw

В работе алмазный металлорежущий инструмент отличается повышенными характеристиками: оборудование потребляет меньше электроэнергии, а также прилагаемых усилий работника или механизма, и температурой в рабочей области. Что касается обрабатываемых поверхностей, с таким прибором можно добиться увеличенной точности размеров и низкой шероховатости, что немаловажно на высокотехнологичных производствах.

Купить продукцию от Эскада

Компания «Эскада» предлагает купить эльборовый и алмазный инструмент оптом и в розницу по низким ценам с доставкой в Москве. Мы представляем профессиональные изделия от проверенных отечественных и зарубежных производителей (самый известный — завод «Ильич», СПб). Для того чтобы сделать заказ, необходимо оформить онлайн-заявку на нашем сайте, либо связаться с нами по телефонам, указанным в разделе «Контакты».

Эльборовые круги

Черт.1

Таблица 2

Диаметр шлифовального круга

Наиболь-

шая

высота

Толщина стенок кожуха

Диаметр шлифовального круга

Наиболь-

шая

высота

Толщина стенок кожуха

шлифо-

вального

литой

сварной

шлифо-

вального

литой

сварной

круга

круга

До 150

50

–

–

3

2

50

12

10

8

5

100

Св. 500 до 600

100

14

12

9

6

50

6

6

4

2

150

16

14

10

7

Св. 150 до 300

100

8

6

5

3

200-250

18

16

12

8

150

10

8

6

4

50

16

14

9

6

200-250

12

10

7

5

Св. 600 до 750

100

18

16

10

7

50

8

6

4

3

150

20

18

12

8

Св. 300 до 400

100

10

8

5

3

200-250

22

20

14

9

150

12

10

6

4

50

18

16

12

9

200-250

14

11

8

5

Св. 750 до 1100

100

22

20

14

10

50

10

8

6

4

150

25

22

16

12

Св. 400 до 500

100

12

10

7

5

200-250

28

24

18

12

150

14

12

8

6

50

22

20

16

12

200-250

16

13

10

7

Св. 1100 до 1400

100

24

22

18

14

150

26

24

20

16

200-250

30

26

22

18

Черт.2

Таблица 3

Рабочая скорость свыше 40 до 60 м/с

Диаметр шлифовального круга

Наиболь-

шая

высота

Толщина стенок кожуха

Диаметр шлифовального круга

Наиболь-

шая

высота

Толщина стенок кожуха

шлифо-

вального

литой

сварной

шлифо-

вального

литой

сварной

круга

круга

До 80

50

–

–

3

2

Св. 400 до 500

150

18

14

11

8

100

200-250

20

16

13

9

50

6

6

4

3

50

16

14

10

7

Св. 80 до 150

100

8

7

4

3

Св. 500 до 600

100

18

16

11

8

150

10

8

5

4

150

20

18

12

9

200-250

12

10

7

5

200-250

22

20

14

10

50

7

7

5

4

50

20

16

12

8

Св. 150 до 300

100

9

8

6

4

Св. 600 до 750

100

22

18

14

9

150

12

9

7

4

150

24

20

16

10

200-250

14

10

8

5

200-250

26

22

18

12

50

10

8

7

5

50

24

20

14

10

Св. 300 до 400

100

12

9

8

5

Св. 750 до 1100

100

28

22

18

12

150

14

10

9

6

150

30

25

20

12

200-250

16

12

10

7

200-250

32

28

22

14

Св. 400 до 500

50

14

12

8

6

Св. 1100 до 1400

50

28

22

16

12

100

16

12

9

7

100

32

25

20

16

Таблица 4

Диаметр шлифовального круга

Наибольшая высота шлифовального круга

Толщина стенки сварного кожуха

Диаметр шлифовального круга

Наибольшая высота шлифовального круга

Толщина стенки сварного

кожуха

До 80

50

3

3

50

12

8

100

4

3

Св. 500 до 600

100

14

10

Св. 80 до 150

50

5

4

150

16

12

100

6

5

200-250

18

14

50

6

5

50

14

10

Св. 150 до 300

100

8

6

Св. 600 до 750

100

16

12

150

10

7

150

18

14

200-250

12

8

200-250

20

14

50

8

6

50

16

12

Св. 300 до 400

100

10

8

Св. 750 до 1100

100

18

12

150

12

9

150

20

14

200-250

14

10

200-250

22

16

50

10

8

50

18

12

Св. 400 до 500

100

12

9

Св. 1100 до 1400

150

14

10

100

20

14

200-250

16

12

Таблица 5

Диаметр шлифовального круга

Наибольшая высота шлифовального круга

Толщина стенки сварного кожуха

Диаметр шлифовального круга

Наибольшая высота шлифовального круга

Толщина стенки сварного

кожуха

До 80

50

4

3

50

14

10

100

5

4

Св. 500 до 600

100

16

12

Св. 80 до 150

50

6

5

150

18

14

100

8

6

200-250

20

16

50

8

6

50

16

12

Св. 150 до 300

100

10

7

Св. 600 до 750

100

20

14

150

12

9

150

22

16

200-250

14

10

200-250

25

18

50

10

7

50

20

16

Св. 300 до 400

100

12

9

Св. 750 до 1100

100

25

18

150

14

10

150

28

20

200-250

16

12

50

25

18

50

12

9

Св. 1100 до 1400

Св. 400 до 500

100

14

10

100

30

22

150

16

12

200-250

18

14

Таблица 6

Рабочая скорость круга, м/с

Диаметр круга, мм

Толщина стенки сварного кожуха

Рабочая скорость круга, м/с

Диаметр круга, мм

Толщина стенки сварного кожуха

До 300

3

2

До 300

4

3

Св. 300 до 500

4

3

Св. 300 до 500

5

4

До 80

Св. 500 до 750

5

4

Св. 80 до 100

Св. 80 до 100

6

4

Св. 750 до 1200

8

6

Св. 750 до 1200

10

7

Св. 1200 до 2000

12

8

Св. 1200 до 2000

16

10

10.2. Перед испытанием шлифовальный круг должен быть осмотрен. Круги не должны иметь отслаивания эльборосодержащего слоя и трещин. Круги на керамической связке должны быть проверены на отсутствие трещин простукиванием его в подвешенном состоянии деревянным молоточком массой 150-200 г. Круг без трещин должен издавать чистый звук.Примечание.

https://www.youtube.com/watch?v=ytpressru

10.3. Механическая прочность шлифовальных кругов должна контролироваться в соответствии с требованиями табл.7.

Таблица 7

Вид инструмента

Наружный диаметр инструмента, мм

Рабочая скорость инструмента (), м/с

Испытательная скорость инструмента (), м/с

Шлифовальные круги на керамической и органической связках, в том числе эльборовые и лепестковые, а также

150

40

1,5

фибровые шлифовальные диски

30

Св. 40 до 80

Св. 80 до 120

1,4

Отрезные круги

250

120

Отрезные круги для ручных шлифовальных машин

150

1,3

Гибкие полировальные круги на вулканитовой связке

200

25

Механическая прочность эльборовых кругов на органической и металлической связках должна контролироваться при скорости 1,5.Примечание. Круги типов 35, 36, 40, 41, 2 и шарошлифовальные, на механическую прочность не испытываются.(Измененная редакция, Изм. N 1, 2).

10.4. Время вращения инструмента при испытании на механическую прочность должно быть:для инструмента диаметром до 150 мм – 3 мин; св. 150 мм – 5 мин;для эльборовых кругов диаметром до 150 мм – 1,5 мин (на керамической связке); 3 мин (на органической и металлической связках); св. 150 мм – 3,0 мин (на керамической связке);

10.5. Допускается проведение испытаний при испытательной скорости без выдержки времени вращения со скоростью, превышающей рабочую скорость в 1,65 раза кругов (кроме эльборовых на органической и металлической связках):- работающих со скоростью до 50 м/с;- на бакелитовой связке, работающих со скоростью до 60 м/с.

10.6. (Исключен, Изм. N 1).

10.7. Шлифовальные круги (кроме эльборовых), подвергшиеся химической обработке или механической переделке, а также круги, срок хранения которых истек, должны быть повторно испытаны на механическую прочность.

10.8. (Исключен, Изм. N 1).

10.9. Размеры кругов, подвергающихся одновременному испытанию на двух концах вала испытательного стенда, должны быть одинаковыми.

10.10. Размеры элементов крепления – по ГОСТ 2270. Наружный диаметр и ширина кольцевой прижимной поверхности у фланцев, между которыми при испытании находится круг, должны быть одинаковыми. Между фланцами и кругом должны ставиться прокладки из картона по ГОСТ 9347 или другого эластичного материала толщиной от 0,5 до 1 мм.

Прокладки должны перекрывать всю прижимную поверхность фланцев и равномерно выступать наружу по всей окружности не менее чем на 1 мм. При установке на испытательный стенд шлифовальные круги должны центрироваться.Примечание. Для кругов с наружным диаметром или диаметром отверстия, не предусмотренными в ГОСТ 2270, ширина кольцевой прижимной поверхности и высота испытательных фланцев выбираются по ближайшему размеру.(Измененная редакция, Изм. N 2).

https://www.youtube.com/watch?v=ytpolicyandsafetyru

10.11. Для испытания кругов с диаметром отверстия, превышающим диаметр шпинделя испытательного стенда, допускается применять промежуточные втулки с наружным диаметром, равным диаметру отверстия круга. Высота посадочной поверхности промежуточной втулки должна быть не менее половины высоты испытываемого круга.

10.12. Допускается одновременно испытывать несколько кругов одинаковых размеров, отделенных друг от друга промежуточными фланцами такого же диаметра и с такой же кольцевой прижимной поверхностью, как и у основных фланцев, а также прокладками. При разрыве одного или нескольких испытываемых кругов они подлежат замене, а уцелевшие круги испытываются повторно.

10.13. (Исключен, Изм. N 1).

10.14. Результаты испытаний абразивного и эльборового инструмента у потребителя должны быть записаны в книгу, прошнурованную и скрепленную сургучной печатью, с пронумерованными страницами.Форма записи должна соответствовать указанной в табл.8.

Таблица 8

Номер испыта-

ния

Дата испыта-

ния

Пред-

приятие- изгото-

витель

Номер партии

Обозна-

чение типо-

размера круга, стан-

дарта или ТУ

Характе-

ристика круга и отметка о химичес-

кой обработ-

ке или механи-

ческой пере-

делке

Рабочая скорость , указан-

ная в марки-

ровке круга, м/с

Частота враще-

ния круга при испыта-

нии, мин

Резуль-

тат испыта-

ния

Под-

пись лица, ответ-

ствен-

ного за испыта-

ние

1. В графе “Результат испытания” в случае разрыва круга должна указываться скорость, при которой произошел разрыв.

2. На круге, выдержавшем испытание у потребителя, должна быть сделана отметка краской или наклеен специальный ярлык на нерабочей поверхности с указанием: порядкового номера круга, даты испытания, условного знака или подписи лица, ответственного за испытание.(Измененная редакция, Изм. N 1).

10.15, 10.16. (Исключены, Изм. N 1).Текст документа сверен по: официальное издание “Система стандартов безопасности труда”. Сб. ГОСТов – М.: ИПК Издательство стандартов, 2001

Однако его химическая инертность к железу и высокая устойчивость к нагреванию обуславливают область рационального применения. Благодаря своим уникальным физическим свойствам эльбор используется для высокопроизводительной обработки.

Главные достоинства шлифовальных кругов на основе этого материала:

- Высокая стойкость при сохранении профиля круга;

- Сокращение времени обработки;

- Сокращение вспомогательного времени на замену инструмента;

- Исключение структурных изменений в обрабатываемом материале за счет низкой температуры шлифования;

Повышение качества обработанной поверхности деталей Эльбор получается нагреванием равных количеств бора и азота при высокой температуре и давлении.

https://www.youtube.com/watch?v=ytaboutru

Данный материал имеет несколько названий: ЭЛЬБОР, БОРАЗОН (бор азот), КУБИЧЕСКИЙ НИТРИД БОРА (КНБ).

ГОСТ24106-80 определяет, что зльборовые круги должны состоять из корпуса (или без него) и прочно закреплённого на нём эльборосодержащего слоя.

Обычно в технической литературе эльбор обозначают как КНБ или в международном стандарте CBN.

В СССР было принято следующее обозначение эльборосодержащих слоев кругов: ЛО — материал средней прочности, ЛП — материал повышенной прочности, ЛКВ — материал высокой прочности, ЛОС, ЛПС — материал с керамическим покрытием, ЛКВМ, ЛКВМ — материал с металлическим (никелевым) покрытием, ЛМ — из микропорошков.

— шлифовальный инструмент из кубического нитрида бора на керамической связке.

Инструмент из CBN на керамической связке характеризуется:

- повышенной режущей способностью и ее постоянством в процессе эксплуатации

- высокой стойкостью рабочего профиля, обеспечивающей получение деталей высокой точности

- меньшим тепловыделением, что способствует получению высокого поверхностного слоя обрабатывамых деталей.

применяется для шлифования:

- закаленных и цементированных сталей

- подшипниковых сталей

- инструментальных и быстрорежущих сталей, в том числе вольфрамовых и вольфрамомолибденовых

- сложнолегированных закаленых сталей

- жаропрочных сталей и сплавов

- материалов, чувствительных к локальным температурным напряжениям и термическим ударам (литых магнитов, ферритов)

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. При обработке материалов абразивным и эльборовым инструментом опасными и вредными производственными факторами являются:разрыв шлифовального круга, отрыв эльборосодержащего слоя от корпуса круга, отрыв сегментов от корпуса инструмента;повышенная запыленность воздуха рабочей зоны, образование в нем аэрозолей при обработке с использованием смазочно-охлаждающей жидкости (СОЖ);повышенная вибрация и шум при работе ручными шлифовальными машинами.

1.2. Каждый инструмент перед установкой на станок должен быть испытан потребителем при испытательной скорости.(Измененная редакция, Изм. N 1).

1.3. Уровни концентрации вредных веществ в рабочей зоне не должны превышать предельно допустимых значений, установленных ГОСТ 12.1.005.

1.4. На основании требований настоящего стандарта должны разрабатываться предприятиями инструкции по безопасности труда при выполнении работ с применением абразивного и эльборового инструмента.

2. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ

2.1. Общие требования к технологическим процессам

2.1.1. Значения рабочей скорости инструмента, обеспечивающие безопасность работы, должны содержаться в стандартах и технических условиях на соответствующий вид инструмента.

2.1.2. Абразивный и эльборовый инструмент, предназначенный для работ с применением СОЖ, эксплуатировать без применения СОЖ не допускается.

2.1.3. СОЖ, используемые при обработке, не должны снижать механическую прочность круга и должны быть разрешены для применения Министерством здравоохранения СССР.

2.2. Требования к процессам шлифования

до 150 мм

1

св.150 до 400 мм

2

св.400 мм

5

эльборовые круги на органической и металлической связках

2

https://www.youtube.com/watch?v=ytdevru

(Измененная редакция, Изм. N 1).

2.2.2. (Исключен, Изм. N 1).

2.2.3. При работе ручными шлифовальными и переносными маятниковыми машинами, а также на обдирочных и отрезных станках с ручной подачей, рабочая скорость круга не должна превышать 80 м/с.(Измененная редакция, Изм. N 1).

2.2.4. Не допускается работа боковыми (торцовыми) поверхностями круга, если он не предназначен для этого вида работ.

2.2.5. При уменьшении диаметра круга вследствие его срабатывания число оборотов круга может быть увеличено, но без превышения рабочей скорости (), допустимой для данного круга.

2.2.6. Длинные детали () должны шлифоваться на круглошлифовальных станках с применением люнетов.

2.2.7. Температура окружающей среды при эксплуатации инструмента с применением СОЖ должна быть не ниже точки замерзания СОЖ.

2.2.8. Предельно допустимые диаметры сработанных шлифовальных кругов диаметром 6 мм и более должны соответствовать значениям, указанным в табл.1.

Таблица 1

Вид крепления круга по ГОСТ 2270

Предельно допустимый диаметр сработанного круга, мм

На шпильке диаметром

На винте с диаметром головки

На шпинделе (оправке) винтом с диаметром головки

На шпинделе (оправке) фланцами диаметром

На переходных фланцах диаметрами

https://www.youtube.com/watch?v=upload

2.2.8а. Предельно допустимые диаметры сработанных отрезных кругов в мм при закреплении их на шпинделе (оправке) фланцами диаметром должны соответствовать выражению: .(Введен дополнительно, Изм. N 1).

2.2.9. Не допускается тормозить вращающийся круг нажимом на него каким-либо предметом.

2.3. Требования к процессам правки абразивного и эльборового инструмента.

2.3.1. Правка кругов должна осуществляться только правящими инструментами.

2.3.2. Остальные требования к процессам правки – по ГОСТ 12.3.023.

5. ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ И ОРГАНИЗАЦИИ РАБОЧИХ МЕСТ

3.1. Абразивный и эльборовый инструмент должен эксплуатироваться на оборудовании, отвечающем требованиям ГОСТ 12.2.003, ГОСТ 12.2.009, ГОСТ 12.2.010.

3.2. На оборудовании должны быть предусмотрены:устройства для удаления абразивной пыли и отходов шлифования из зоны обработки;устройства для защиты рабочего от аэрозолей, образующихся при использовании СОЖ;устройства для защиты рабочего от абразивной, металлической и неметаллической пыли, частиц обрабатываемого материала, образующихся в процессе правки, шлифования, заточки и т.п.

3.3. Элементы крепления, применяемые для установки инструмента, должны соответствовать требованиям ГОСТ 2270 и обеспечивать соосность инструмента со шпинделем станка, а также зажатие сегментов по длине на величину не менее его высоты. Зазор между отверстием круга и посадочным местом должен быть в пределах допусков на диаметр посадочного отверстия по ГОСТ 2424, ГОСТ 21963 и посадок по ГОСТ 2270.

Между прижимными фланцами и инструментом должны ставиться прокладки из картона по ГОСТ 9347 или другого эластичного материала толщиной от 0,5 до 1,0 мм. Прокладки должны перекрывать всю прижимную поверхность фланцев и равномерно выступать наружу по всей окружности не менее чем на 1,0 мм.(Измененная редакция, Изм. N 2).

3.4. При закреплении инструмента не допускается применение насадок на гаечные ключи, ударного инструмента.

3.5. На станках с ручной подачей изделий запрещается использовать рычаг для увеличения усилия нажима обрабатываемых деталей на шлифовальный круг.Примечание. На обдирочных станках с ручной подачей допускается применение прижимов, конструкция которых должна быть согласована с головными организациями по проектированию указанных станков и абразивному инструменту.

3.6. При обработке шлифовальными кругами изделий, не закрепленных жестко на станке, должны применяться подручники. Подручники должны быть передвижными, обеспечивающими установку и закрепление их в требуемом положении. У станков, имеющих два подручника, каждый подручник должен иметь независимое перемещение.

Перестановка подручников во время работы не допускается.Подручники должны иметь достаточную по величине площадку для обеспечения устойчивого положения обрабатываемого изделия. Подручники должны устанавливаться так, чтобы верхняя точка соприкосновения изделия со шлифовальным кругом находилась выше горизонтальной плоскости, проходящей через центр круга, но не более чем на 10 мм.

Зазор между краем подручника и рабочей поверхностью шлифовального круга должен быть меньше половины толщины шлифуемого изделия, но не более 3 мм.Края подручников со стороны шлифовального круга не должны иметь выбоин, сколов и других дефектов.

3.7. У станков с электромагнитными плитами должны быть блокирующие устройства, обеспечивающие автоматический отвод шлифовального круга от изделия и выключение перемещения стола в случае прекращения или падения ниже предельно допустимого значения электрического напряжения.(Измененная редакция, Изм. N 2).

3.8. При замене электродвигателя шлифовального станка или изменении передаточного отношения привода в паспорте станка должна быть сделана соответствующая запись.

5.1. Механическая прочность инструмента и запас прочности кругов должны проверяться на специальных стендах, установленных в испытательных станциях, изолированных от основного производства, или в изолированных участках.На испытательных станциях и участках допускается размещение другого контрольного испытательного оборудования.

5.2. Испытательные стенды должны устанавливаться на фундамент и жестко крепиться к нему.

5.3. Испытываемый инструмент, установленный на шпинделе стенда, должен быть заключен в камеру, обеспечивающую защиту работающего от осколков круга при его возможном разрыве.

5.4. Испытательный стенд должен быть снабжен указателем частоты вращения шпинделя и иметь блокировку, исключающую включение привода при открытой испытательной камере и открывание камеры до снятия испытательной нагрузки.Погрешность частоты вращения шпинделя при установке испытательной скорости не должна выходить за пределы ±5%.

5.5. Установка и снятие кругов массой более 15 кг должны быть механизированы.

Предлагаем ознакомиться Абразивные материалы и методы абразивной обработки

5.4, 5.5. (Измененная редакция, Изм. N 1).

5.6. Радиальное биение шпинделя испытательного стенда не должно превышать 0,03 мм. Направление резьбы для крепления круга должно быть обратным направлению вращения шпинделя.

5.7. Технический осмотр испытательных стендов должен производиться не реже одного раза в 2 месяца с обязательной регистрацией результатов осмотра в журнале. Проведение испытаний на неисправном стенде не допускается.

5.8. В помещении для испытаний должна быть вывешена инструкция по проведению испытаний, разработанная на основе требований настоящего стандарта.

4. ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ, ЗАГОТОВКАМ, ПОЛУФАБРИКАТАМ

4.1. Перед установкой на станок абразивный и эльборовый инструмент должен быть осмотрен. Не допускается эксплуатация инструмента с отслаиванием эльборосодержащего слоя, с трещинами на поверхности, а также не имеющего отметки об испытании на механическую прочность или с просроченным сроком хранения.Примечание. Инструмент с просроченным сроком хранения может допускаться к эксплуатации только после проверки на механическую прочность.

4.2. Шлифовальные круги диаметром 250 мм и более, а также круги диаметром 125 мм и более, предназначенные для работы с рабочей скоростью свыше 50 м/с, в сборе с планшайбой перед установкой на станок должны быть отбалансированы.При обнаружении дисбаланса круга после первой правки или в процессе работы должна быть произведена его повторная балансировка.Примечание.

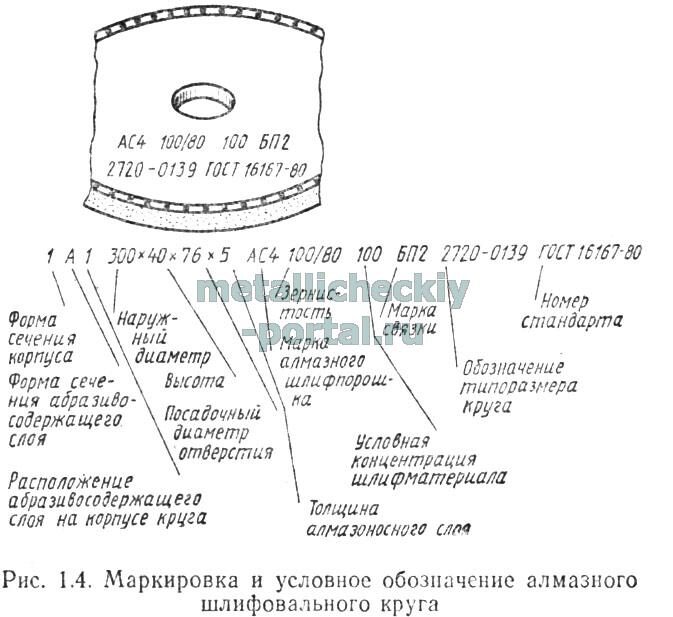

Маркировка шлифовальных кругов – подробно о характеристиках!

Шлифовальные круги представляют собой детали, которые состоят из множества различных абразивных зерен и связующего материала. На сегодняшний день объемная маркировка шлифовального диска содержит в себе такие параметры, как:

- геометрический тип и размеры;

- вид основного абразивного материала;

- номер зернистости и показатель твердости структуры;

- структурные соотношения между типом абразива, а также вид связи;

- оптимальная скорость вращения;

- класс точности и класс неуравновешенности.

Помимо представленных характеристик, маркировка может иметь отличия, которые затрагивают зернистость, классность, точность и марки абразива. Различия и расшифровка зависят от конкретных параметров ГОСТ и технического регламента, а также от производителя шлифовальных деталей.

Как правило, каждый производитель вводит дополнительные параметры при маркировке материала, которые считает необходимыми, и исключает определенные характеристики точности и зернистости из основного типа маркировки.

Но чаще всего на шлифовальных кругах отечественного производства встречается такая схема маркировки, как на фото, где есть:

- обозначение типа абразивного материала;

- зернистость диска (обычно маркируется по ГОСТу и измеряется в микрометрах);

- точный показатель твердости;

- один из трех классов точности (А,Б,В) и основной вид связи.

Также часто встречаются обозначения шлифовальных дисков, из маркировки которых исключены показатели твердости и структуры, при этом существуют детали некоторых производителей, где обозначено до пяти дополнительных характеристик.

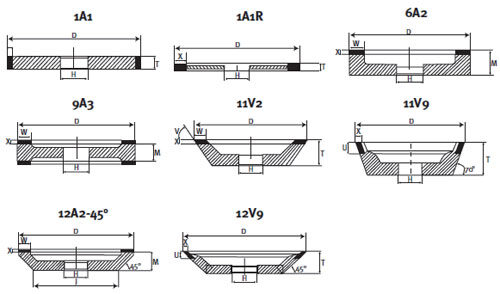

Все характеристики и показатели, согласно нормам ГОСТ, обозначаются в нижней части диска со стороны большего радиуса. Что касается специальных алмазных или эльборовых кругов, их маркировка несколько отличается от общепринятого варианта и прописана в ГОСТе 2424-84.

На таких кругах указывается в первую очередь:

- форма сечения корпуса;

- сечение алмазосодержащего слоя;

- расположение слоя по кругу;

- различные конструктивные особенности при наличии корпуса.

https://www.youtube.com/watch?v=https:Hms5TuXJVfA

Алмазные и эльборовые диски применяются реже и стоят дороже простых керамических аналогов, однако при обработке поверхности с помощью алмазного диска необходимо учитывать дополнительные особенности, а именно тип, диаметр и форму. Далее подробно опишем эти параметры.

Согласно ГОСТу 2424, выпускается более 30 типов шлифовальных кругов, которые отличаются геометрическими размерами.

Они могут быть прямого профиля, кольцевыми, коническими, с односторонней или двусторонней степенью выточки, тарельчатыми, с утопленным центром, с односторонней ступицей и другими элементами упрочнения. Перечисленные виды кругов наиболее распространены.

При выборе типа и размеров шлифовального материала необходимо учитывать характеристики и вид поверхности, под которую подбирается деталь, и параметры электрического инструмента или станка, на котором данный диск будет установлен.

Круги меньших размеров имеют меньшее количество абразивных зерен, а значит, при оптимальной скорости на рабочем инструменте они будут быстрее изнашиваться. Соответственно, круги больших размеров и диаметра имеют больший срок службы.

Самыми распространенными материалами, которые применяются на шлифовальных кругах, являются:

- Электрокорунд – может быть белым, циркониевым, титановым, хромистым. Белый электрокорунд обладает высокой самозатачиваемостью, большей по сравнению с другими видами износостойкостью, а при работе обеспечивает более ровную и гладкую поверхность.

- Карбид кремния – бывает черного и зеленого цвета и отличается структурой и степенью хрупкости. По своим характеристикам намного тверже и прочнее электрокорунда различных видов, поэтому применяется при работе с твердыми сплавами, мрамором и фарфором.

- Эльбор – самый твердый абразивный материал с высоким показателем теплостойкости. Применяется для работы с твердыми металлами, для заточки различных режущих инструментов и других деталей с высокой вероятностью тепловой деформации в процессе работы.

- Алмаз – пригодится для работы с твердыми материалами, стеклом и керамическими поверхностями. Обладает оптимальным балансом хрупкости и прочности, а также хорошей самозатачиваемостью. Однако следует отметить, что эльбор или кубонит обладают большей термической стойкостью, при этом не уступают алмазу в прочности.

Вне зависимости от типа абразивного материала, все они характеризуются по параметрам прочности, износостойкости, термостойкости и абразивной способности. При выборе следует обращать внимание на главный параметр – твердость материала.

Характеристика твердости прописана в нормах ГОСТа 2424 и вычисляется по специальным таблицам. Кроме того, при выборе того или иного абразива ориентируйтесь на основные особенности тех материалов, которые предназначены для обработки.

Зерна представляют собой отдельные крошки или сростки различных кристаллов. Несмотря на то, что зерно является твердым телом, у которого есть длина, ширина и высота, при маркировке кругов указывается только ширина, что и является показателем зернистости.

Соотношение старого и нового стандарта зернистости можно найти в специальных таблицах при покупке или заказе абразивных материалов.

Показатель твердости круга не следует путать с показателем твердости абразива. Твердость диска в маркировке указывает на прочность связки под действием обрабатываемого материала.

Согласно ГОСТ 2424, твердость шлифовального круга может быть восьми видов, каждый из которых имеет собственную маркировку по заглавной букве названия – мягкий круг (М1, М2, М3); средний круг (С1, С2), твердый круг (Т1, Т2).

Диск какой твердости выбрать, зависит от особенностей материала для обработки, поверхности, физических свойств, а также от мощности рабочего инструмента.

Если при шлифовании необходимо выдержать точную форму обрабатываемого материала, рекомендуется применять диски с высокой степенью твердости.

Более мягкие виды кругов применяют для предотвращения трещин и прижогов, или когда шлифовка выполняется без дополнительного жидкостно-смазочного охлаждения поверхности.

Структура играет важную роль при выборе шлифовальных кругов, особенно если их предполагается использовать для шлифовки металлических инструментов. Чем свободнее структура, тем легче удалять металлическую стружку.

Кроме того, круги с более свободной структурой меньше подвержены образованию трещин и деформации. Структура также зависит от типа связки.

Связка – это показатель скрепления между собой различных абразивных зерен. Современные шлифовальные круги различных производителей характеризуются тремя видами связок: керамическая (К), бакелитовая (Б), вулканическая (В).

1. Допускается нанесение цветных полос на этикетку, при условии ее прочного скрепления с кругом.

2. Маркировку цветных полос до 1 января 1987 г. допускалось не наносить.(Измененная редакция, Изм. N 1).

6.2. Остальные требования к маркировке абразивного и эльборового инструмента – по стандартам и техническим условиям на конкретный вид инструмента.

6.3. За время хранения испытанного на механическую прочность инструмента до момента эксплуатации должны быть обеспечены условия, не допускающие его повреждения.

6.4. Хранение и транспортирование абразивного и эльборового инструмента – по стандартам и техническим условиям на конкретный вид инструмента.

7. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

7.1. К испытаниям с абразивным и эльборовым инструментом допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, обучение, аттестацию, квалификационную комиссию по технике безопасности труда.(Измененная редакция, Изм. N 1).

7.2. Допуск лиц моложе 18 лет к конкретным работам с абразивным и эльборовым инструментами должен производиться с учетом ограничений, установленных списком производств, профессий и работ с тяжелыми и вредными условиями труда, на которых запрещается применение труда лиц моложе 18 лет, утвержденным Госкомтруда и ВЦСПС. (Введен дополнительно, Изм. N 1).

Черт.3

Черт.3

8.10. Зазор между кругом и верхней кромкой раскрытия подвижного кожуха, а также между кругом и предохранительным козырьком должен быть не более 6 мм.

8.11. Зазор между боковой стенкой защитного кожуха и фланцами для крепления круга наибольшей высоты, применяемого на данном станке, должен быть в пределах от 5 до 10 мм. При работе съемная крышка защитного кожуха должна быть надежно закреплена.

8.12. Круги типов 35, 36, 2, 6, 11 по ГОСТ 2424 и сегментные круги для шлифования торцом должны быть ограждены защитными кожухами. Выступающая из кожуха часть инструмента допускается до 50% его высоты, но не более:для кругов типов 35, 36, 2, 6, 11 – 25 мм;для сегментных кругов – 40 мм.На зубошлифовальных и других станках, где по характеру работы круг должен выступать на величину более 25 мм, следует предусмотреть дополнительное ограждение рабочей зоны.(Измененная редакция, Изм. N 2).

8.13. Шлифовальные и заточные станки с горизонтальной осью вращения круга, предназначенные для обработки вручную и без подвода СОЖ (стационарного исполнения, на тумбе и настольные), должны быть оснащены защитным экраном для глаз из безосколочного материала толщиной не менее 3 мм.Экран по отношению к кругу должен располагаться симметрично.

Ширина экрана должна быть больше высоты круга не менее чем на 150 мм. Конструкция экрана должна предусматривать поворот вокруг оси для регулирования его положения в зависимости от величины обрабатываемой детали и износа шлифовального круга в пределах 20°, исключая полное его откидывание. Поворот экрана на угол более 20° должен быть сблокирован с пуском шпинделя станка.

8.14. На станках и устройствах, предназначенных для обточки шлифовальных кругов, должны быть установлены защитные приспособления, предохраняющие рабочего от разлетающихся частиц шлифовального круга и правящего инструмента.

8.15. При работе с абразивным и эльборовым инструментом должны применяться средства защиты (кожухи, ограждения, колпаки и т.п.), входящие в комплект оборудования.

8.16. Шлифовальные станки, предназначенные для работы с рабочей скоростью круга 60 м/с и более, должны иметь дополнительные защитные устройства в виде металлических экранов и ограждений, закрывающих рабочую зону во время шлифования, и щитков, закрывающих открытый участок круга при его отводе.

8.17. Основные размеры защитного кожуха, материал из которого он изготовлен, а также форма и максимальные размеры инструмента должны быть указаны в паспорте шлифовального станка.

9. КОНТРОЛЬ ВЫПОЛНЕНИЯ ТРЕБОВАНИЙ БЕЗОПАСНОСТИ

9.1. Содержание пыли и вредных веществ в воздухе рабочей зоны должно контролироваться путем систематических анализов.Периодичность проведения анализов согласовывается с санэпидемстанцией.

https://www.youtube.com/watch?v=ytcreatorsru

9.2. При содержании вредных веществ в рабочей зоне в количестве, превышающем предельно допустимые концентрации, работа должна быть приостановлена.